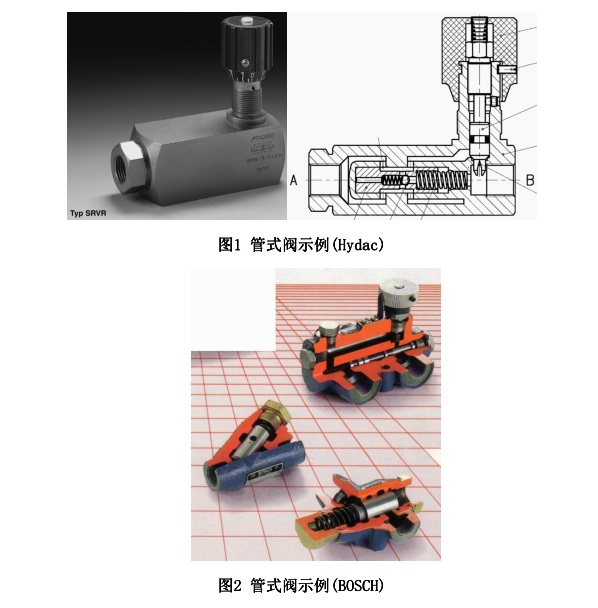

ラインマウントバルブのオイル入口と出口には内部スレッドがあり、接続されたパイプジョイントを介してパイプやその他のコンポーネントに接続されています。 双方向ポート、3ウェイポート、またはそれ以上があります。 パイプバルブは、最も古いタイプのインストールと接続バルブです。 それは前世紀の初めから広く使われてきました、そしてそれは今日も使われ続けています。 パイプバルブは、さまざまな設置方法と接続方法の中で唯一の独立した完全なバルブです。パイプジョイントとパイプを接続した後、他のアクセサリなしで使用できます。 油圧システムがますます複雑になるにつれて、この設置方法の弱点はますます顕著になります。

1) コンポーネントは散在し、広いエリアを占有します。

2) 漏れるかもしれない多くの部品があります;

3) 組み立ておよび分解することは不便です。

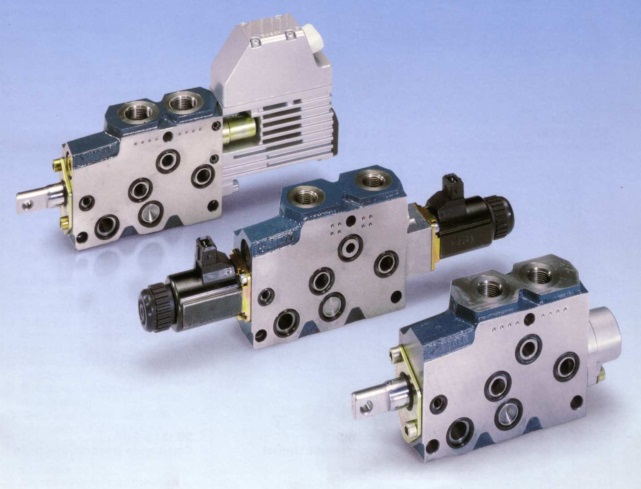

セクショナルバルブ (セクションバルブ、マルチセクション方向バルブ、マルチフローバルブ) は、一般的に中国では多方向バルブと呼ばれています。 これは、管状の手動逆転バルブから開発されました。制御セクションには、油圧シリンダーまたは油圧モーターなどのアクチュエータのグループを制御する逆転バルブスプールが含まれています。 ほとんどすべての制御機能はこのワンピースに集中しています。 異なる制御方法を備えたいくつかの多方向バルブスライスは、各スライスのオイルインレットPとオイルリターンポートTの位置を同じにします。従ってそれらは一緒に組み立てられ、PおよびTを共有できます。 マルチウェイバルブには、一般的に共通のコントロールブロックがあります。オイルソースブロックと一般的にテールブロックです。 次に、ボルトで固定します。 このインストールと接続方法の最大の特徴は柔軟性です。制御する必要がある数のアクチュエータを選択できます。 一般的なオイルソースブロックのため、構造は比較的コンパクトです。 バルブ本体は主に鋳鉄で作られていますが、スチールでも作られています。 初期の手動開発から今日まで、多方向バルブには、油圧制御、電磁バルブ制御、電気比例バルブ制御、バス制御などのさまざまな制御形態があります。 電子制御の信頼性とコストパフォーマンスが大幅に向上すれば、追加の緊急マニュアルは必要ありません。 マルチウェイバルブは、移動機械の油圧システムで広く使用されています。 操作の習慣を考慮すると、この組み立て方法は長い間存在します。

多方向バルブの弱点:

シート間に漏れがあるかもしれません。

パイプはバルブ本体に固定されているため、特定のバルブを交換するときは、固定ボルトを緩めるだけでなく、パイプも分解する必要があります。 さらに面倒です。 このインストール接続方法は、統合ブロック方法によって混雑し始めました。 一部のメーカーは、一部の大容量ホスト用に複数のチップを組み合わせる代わりに、特別に設計された大型の統合ブロックを使用しています。 これは、起こり得る漏れ部位を大幅に減少させ、全体の寸法もまた減少させることができる。 ただし、このテクノロジーは次の弱いリンクを突破する必要があります。

(1) 一体型ブロックとしての鋳造の品質は高いはずです。 キャスティングサンドホールが特定のバルブホールに現れる限り、統合されたブロック全体が廃棄されるためです。

(2) 加工の安定性は高いはずです。 ある部分が許容範囲外で処理される限り、統合されたブロック全体も破棄する必要があるためです。

(3) 硬度と私たち統合されたブロックのarの抵抗はよりよいです。 現在、マニホールドは主に鋳鉄で作られていますが、バルブステムは低合金鋼で作られています。 熱処理後、バルブステムは一般にバルブブロックよりも硬い。 その結果、使用中、汚染により損傷が生じた場合、バルブステムの前でバルブブロックが損傷することが多い。 一体型ブロック全体を交換するコストは、モノリシックバルブを交換するよりも明らかにはるかに高価です。

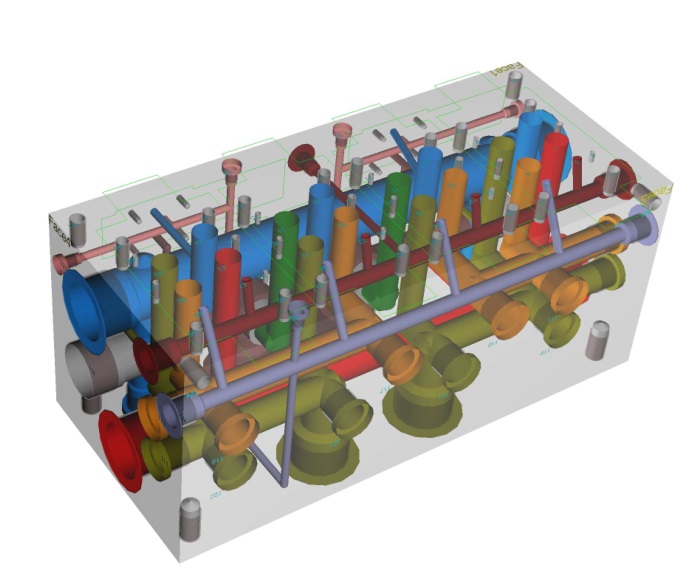

サブプレートバルブ: パイプラインを接続するオイルポートは、バルブではなく、底板に直接作られ、バルブはボルトで底板に固定されています。 したがって、バルブを交換するときにパイプを分解する必要はなく、チューブまたはシートタイプよりもはるかに便利であり、メンテナンス時間とコストを大幅に削減できます。 プレート接続方法のより重要な特徴は、マニホールド接続の使用のための基礎石を置くことです: 複数のプレートバルブは接続ブロックを共有します-マニホールド (マニホールド) 、そしてそれらの間の接続チャネルはブロックで作られます。 総容量はパイプ接続よりもはるかに小さいです。 より複雑な油圧システムに適しています。

マニホールドの利点

プレートバルブの利点を継承することに加えて、バルブはボルトでマニホールドに固定されています。そのため、交換時にパイプを分解する必要はありません。また、マニホールドが接続パイプと対応するパイプジョイントの数を減らすため、

-潜在的な漏出の危険は減ります;

-システムが占めるスペースと重量が減少します。

-パイプラインの圧力損失が減少し、発熱も減少します。

-システムの耐振動性が高まり、システム作業の信頼性も高まります。

-システムの応答時間を大幅に短縮できます。

-組み立て時間とコストが削減されます。

-マニホールドはオフサイトで組み立てることができ、故障率を大幅に減らすことができます。

-統合ブロックを使用しているため、制御バルブは比較的集中化されており、メンテナンスにも役立ちます。

サンドイッチバルブは、プレートバルブの高さへの拡張、拡張、統合です。 典型的には、スタックはアクチュエータのセットを制御する。 複雑な機能を実現でき、非常に柔軟性があり、交換や変更が容易です。 積み重ねられたバルブを使用すると、純粋なプレートバルブマニホールドに発生する大きな体積と深い穴の問題をある程度軽減できますが、漏れの潜在的なリスクが高まっています。

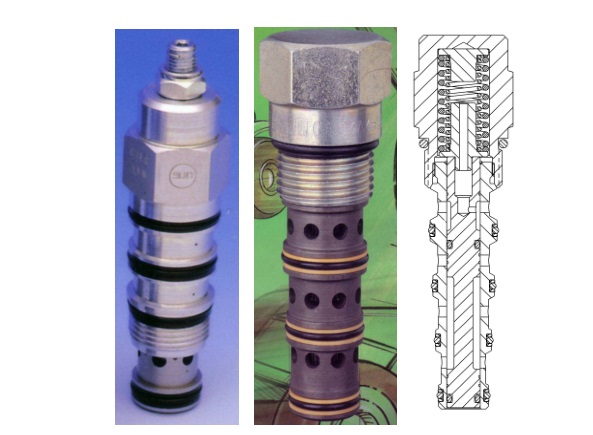

カートリッジバルブは、ケーシングがなく、動作するためにバルブブロックまたはマニホールドに取り付ける必要があるため、コーティングされていないバルブと見なすことができます。 コートがないため、すべての機能部品がマニホールドの本体に入るため、多くのカートリッジバルブをマニホールドに押し込めるため、非常にコンパクトです。 システムが複雑になればなるほど、この利点はより顕著になります。 他の設置方法や接続方法と比較して、カートリッジバルブで構成されるシステムは最もコンパクトです。 カートリッジバルブを使用するマニホールドは、プレートバルブマニホールドのすべての利点を継承します。 そして、コンパクトさのために、统合されたブロックの体积と重量、そして途中での圧力の损失をさらに减らすことができます。 システムの初期コストは、コンパクトさ、统合されたブロックの少量と重量、および高度な统合のために削减されます。 また、漏れの可能性が少なく、圧力損失が少なく、発熱が少なく、信頼性が高いため、システム全体の運用コストも削減できます。 したがって、インラインバルブ、プレートバルブ、スタックのアプリケーションバルブは、カートリッジバルブ、特にインラインバルブとスタックバルブによって大部分が除外されています。

カートリッジには、主にスリップインとスクリューインの2種類があります。