耐久性テストは、疲労テストおよび寿命テストとも呼ばれ、製品の耐久性を測定するテストです。

現在、多くの国内油圧部品と世界の高度なレベルとの間の主なギャップは信頼性にあります。 油圧部品の信頼性は、主に次の2つの要因によって決まります。

恒久的な製造品質の安定性

または品質の一貫性。 品質の安定性を決定する最初の要因は、原材料の保管から製品の包装まで、生産チェーン全体のすべてのリンクの中で、最低レベルのスタッフと関連するすべてのスタッフの中で最もずさんな作業です。を使用します。 深刻な品質検査はこの欠陥をある程度補うことができますが、その後の検査では抜け穴を100% なくすことはできません。抜け穴を利用してテストを通過したい場合は、常に成功の可能性があります。 したがって、品質の安定性は、関連するすべての従業員が意識的かつ誠実に全体的な品質管理に参加し、長期間継続する場合にのみ継続的に改善できます。 それは慎重な管理によって達成されます。

優れたデザイン性能

優れたパフォーマンスには、これらの定常状態および動的特性が含まれるだけでなく、長期および高強度のテストで決定する必要のある耐久性も含まれます。 材料の疲労寿命に関する多くの研究と理論的計算方法がありますが、多くの実用的な要因の影響により、油圧部品の耐久性は実際のテストでテストする必要があります。 耐久性テストを通じて、達成されたレベルを理解し、耐久性に影響を与える理由を見つけ、それを改善することが可能です。 したがって、耐久性テストで良い仕事をすることは非常に重要です。 他の人にあなたに代わって観光に行くように頼むのと同じように、他の人にあなたに代わって耐久性テストをするように頼むためにお金を使うのは賢明ではありません。 耐久性テストを行うことは、会社自身の研究開発能力を向上させるのに非常に役立ちます。

耐久性テストを行うことは本当に高価です。 しかし、あなたがこれらの準備をすることができれば:

-テストの目的を明確にします。

-テストピースとアプリケーションの機会の詳細な分析。

-よく計画された実験;

-詳細なテスト計画を作成します。次に、完全なレポートを慎重にテストして整理し、比較的広い参照値を持つデータを取得します。

これらの局面は以下で議論される。

耐久性テストは目的が異なり、テストプログラムはそれに応じて異なります。

コンプライアンステストは、指定された労働条件の下で、指定された連続労働時間内に、テストされた部品の性能が標準要件を満たしているかどうかを評価することである。 中国が策定した機械産業基準は、一部の油圧部品の耐久性試験について推奨されています。

油圧部品の標準の現在のバージョン

耐久性テスト

油圧ギアポンプJB/T70412006フルロード3000hまたはオーバーロード100hまたはインパクト40万回

油圧ベーンポンプJB/T70392006 3000時間の連続全負荷、または600時間の連続過負荷後の100,000ショック、または360時間の連続過負荷後の300,000ショック

油圧アキシャルピストンポンプJB/T70432006フルロード2400h; またはフルロード1000hオーバーロード10h衝撃100,000回; またはオーバーロード25h衝撃100,000回

油圧モーターJB/T108292008全負荷1000h、または10h、または衝撃100,000回

サイクロイド油圧モーターJB/T102062010は10時間過負荷で、その後50,000回逆転し、1000時間完全に負荷がかかります

低速高トルクモーターJB/T87282010 * 1000時間全負荷後、方向を50,000回変更してから10時間過負荷

油圧シリンダーJB/T102052010ストローク> 100km

油圧リリーフバルブJB/T103742013 * 25-80百万回

油圧アンロードオーバーフロー弁JB/T103712013 * 45-650,000回

バルブJB/T1を減らす油圧圧力03672014*20-700,000回

油圧シーケンスバルブJB/T103702013 * 40-1百万回

油圧一方向バルブJB/T103642014 * 15-25百万回

油圧電磁反転バルブJB/T103652014 * 5-10百万回

油圧多方向逆転弁JB/T87292013 * 25-50百万回

耐久性テストの前に、特に耐久性テストの後に、性能テストはテストされた部分の性能に対する耐久性テストの影響をチェックするためにテストされた部分で実行されるべきです。 この種のテストは、通常、R & D、設計および製造部門から独立した品質検査部門によって組織され、実施されるべきであり、それが標準によって推奨される労働条件と時間、またはサイクル数を満たしている限り。 このタイプのテストは、製品のバッチのランダムなサンプルに対してのみ実行されます。 したがって、一方では個々の製品でのみ行われるため、サンプルテストと工場テストの間のテストと言えます。テストされた部分は、製品のシリーズの特性を持っている必要があります。 製品、機器、職人技のシリーズを作るために使用される材料は、製品のシリーズの特性を本当に反映することができます。 作業寿命は、製造プロセスにおける製品設計、材料、プロセス、および品質管理の幾何学的寸法に依存します。 したがって、設計、プロセス、材料、および対応する管理に大きな変更がある場合は、製品の耐久性テストを再度実行する必要があります。

契約を履行する

ユーザーに提供される製品が、両当事者が合意した要件を満たしているかどうかを評価します。

業界標準の耐久性要件は普遍的であることに注意する必要があります。 実際、作業寿命はシステムエンジニアリングの問題であり、これはアプリケーションの機会にも関係しています。 さまざまなアプリケーションの機会の耐久性要件は大きく異なります。 たとえば、通常は開いている定圧バルブと、たまに開いている安全弁として安全弁を使用する場合、耐久性の要件は大きく異なります。 別の例として、クレーンなどの衝撃が小さい場合に使用される油圧ポンプと、掘削機などの衝撃が大きい場合に使用される場合に使用される油圧ポンプの耐久性も大きく異なります。 したがって、顧客が要求するアプリケーション条件に従って使用可能な寿命を決定するために耐久性テストを実施することは、より科学的かつ合理的です。

新しい試作品のサンプルをOEMに直接渡すだけで、耐久性をテストするためにホストに配置します。これには次の制限があります。

-テストベンチで試してみてください。24時間実行するのは簡単ですが、ホストで試すのはそれほど簡単ではありません。

-テストベンチで試してみると、集中的なテストを使用できます。つまり、コンポーネントの寿命に影響を与える主な条件が集中し、負荷が定格労働条件、高圧を超えています。高速、高周波など、および结果は短时间で得ることができます。 しかし、ホストにインストールされている場合、テストを強化することは非常に困難です。 このようにして、ホスト全体のすべての部分が異常な負荷にさらされ、セキュリティインシデントを引き起こすことさえあるからです。

-メインエンジンでのテスト期間は1年または2年にもなる可能性があるため、テスト担当者の作業条件を作成することは実際には容易ではありません。

比較

複数のサンプル、特に1つの高度なレベルと、同じ環境、同じテスト回路、同じ作業条件下で自分で開発した1つのサンプルを配置します。ギャップを見つけて改善するためのテストを実施する自社製品のパフォーマンスは、競合他社を上回り、市場を争うよう努めています。 企業は製品を製造しているため、最終的な分析では、市場での地位を占めることです。 この種のテストは、説得力のある結論を引き出すことができる限り、通常、予定されたテスト時間を持っていません。

R & Dと改善

製品の開発と改善の過程で、サンプルの耐久性テストは、設計を改善したりプロセスレベルを改善したりするために、構造の弱いリンクと危険な部分を予測または検証することができます。 メイン摩擦ペアの摩耗量の変化が同じtiで測定された場合テストで私、それは製品の耐用年数を推定するための基礎を提供することができます。 この种のテストは一般にR & D部自体によって组织されています。 現在、デジタルシミュレーションや有限要素解析などの最新の設計ツールとますます組み合わされて、効率が向上し、開発サイクルが短縮されています。 テストの目的は、さらなるテスト準備の基礎として、テストタスクステートメント、テストコントラクト、研究開発タスクステートメントなどの形式で書面で修正する必要があります。

テストの目的が明らかにされた後、既存の理論と経験、テストされた作品、アプリケーションの機会、そしてテストされた部分の耐久性に影響を与える要因はできるだけ深く分析されるべきです。 現時点では、テストされた部分はブラックボックスと見なされるべきではありません。 なぜなら、分析が深ければ深いほど、収穫は大きくなるからです。 分析は、以下の態様から行うことができる。

(1) テストピースの构成、材料および加工技术。

(2) 機能と作業方法。 一般的な定常状態および動的テストはテストピースで実行されるべきであり、その性能は完全に理解されています。

(3) アプリケーションの機会と要件。 異なるアプリケーションは、異なる性能要件を有する。 たとえば、ワイヤーで巻かれた円筒形の圧縮スプリングは、油圧コンポーネントに見られる最も一般的なコンポーネントです。 通常のソレノイドバルブのスプールリセットにのみ使用される場合、スプールが移動してスプリングが圧縮された後、特定のリセット力を生成するだけで済みます。そして、直線性と再現性の要件は高くありません。 電気比例スロットルバルブで電気比例コイルが発生する電磁力をスプールの変位に変換する場合、優れた再現性と高い直線性が期待されます。 リリーフバルブで使用すると、スプリングは調整ネジで圧縮され、バルブコアに作用する弾性力が発生します。 このとき、性能要件は前者の2つの间にあります。 再現性が良く、直線性はそれほど重要ではないことが望まれます。

(4) 耐久性に影響を与える要因については、さまざまな要因とその結果を推測するために、アプリケーション条件を事前に分析する必要があります。 例:

-一致するモーションペアの摩耗が制限を超えています。

-シーリングリングの摩耗と故障;

-春は疲れて壊れています。

-油圧シリンダーの溶接部での亀裂など、コンポーネントへの疲労損傷。

-材料の腐食と老化など

テスト中に指定された関数を失うイベントは失敗と呼ばれ、失敗とも呼ばれます。 障害は2つのカテゴリに分類できます。1つは、部品の損傷により油圧部品が正常に機能しない突然の障害であり、ハード障害と呼ばれます。 もう1つのタイプは、シーリング性能の低下、漏れの段階的な増加、制御された圧力と流量の段階的な変化など、性能が徐々に最小制限を下回る段階的な減衰タイプの障害です。これはソフト障害と呼ぶことができます。 疲労ダメージ、一般的にはハード障害。 摩耗はしばしば柔らかい故障によって引き起こされます。 製品がしばらく市場に出回っている場合は、実際の使用法と誤動作も調査する必要があります。 新製品の場合は、市場に出回っている同様の製品を調査してください。 テストの前に、製造部門を訪問し、生産プロセス、管理を調べ、製品の品質安定性を理解して、サンプリングする量とバッチを決定する必要があります。 実践と理論の間には常にギャップがあるため、実験では推測を超えた状況が存在する可能性があります。 したがって、当て推量は実験に取って代わることはできません。 そして実験を通して、経験と理論の欠如を補うことができます。

分析に基づいて、実験プログラム全体を慎重に計画する必要があります。 計画では、次の点を考慮する必要があります。

(1) 特別な要件、低温、高温、高湿度、または他の極端な条件などの特別な環境などの特別な要件があるかどうかにかかわらず、既存のテスト条件は不十分です。そしてそれは必要です追加の時間とコストがかかるため、設計、製造、購入すること。

(2) 採用されるテスト方法エンタープライズリーダーは、新製品の試作が成功した後、利益を得るためにできるだけ早く市場に投入できることを望んでいます。 しかし、その耐久性が低く、短期間に多数の損害が発生した場合、特に貯蔵寿命の間に、それは企業にとって災害になります。経済的にも評判の面でも。 したがって、できるだけ早く結果を得るために、耐久性テストは、強化されたテスト条件の採用を検討することもできます。

-高圧;

-高圧変動-圧力の周期的変化、ほぼ正弦波、または長方形。

-高周波;

-汚染粒子の意図的な追加でさえ。

集中的なテストに必要な時間は従来のテストのそれより短いですが、テスト結果を変えることができるかどうか、従来の労働条件下での耐久性に変換する方法は問題であり、通常は多数の比較テストでしか把握できません。 テスト時間は所定のサイクル数に従って変換されるべきであり、理想的な条件下で必要とされるテストサイクルは推定されるべきである。

(3) テストシステム

テストシステムはできるだけシンプルで、不要なコンポーネントをすべて放棄する必要があります。 システム全体のほとんどすべてのコンポーネントが耐久テストの対象となるためです。 テストの後、システム内の多くのコンポーネントを廃棄する必要があります。 テストされたピースの前にテストされていないピースが損傷し、テストの進行に影響を与えることさえあります。 したがって、耐久性テストのために、いわゆる一般的なテストベンチまたは包括的なテストベンチを使用することは非常に不経済です。 複雑な構造と耐久性に影響を与える多くの要因を持つ油圧コンポーネントは、テストのために分解する必要があります。 たとえば、スワッシュプレートプランジャーポンプには、オイル分配プレートとシリンダーブロック、ピストンとシリンダーブロック、スライドシューとスワッシュプレートの3つの摩擦ペアがあります。 応力条件は異なり、相対速度は異なり、潤滑条件も異なります。 したがって、使用される材料は異なり、製造プロセスも異なります。 これらの世界をリードする企業では、ポンプ全体の耐久性テストが一度に行われるわけではありません。 一般に、摩耗テスターは適切な材料を見つけるために使用され、異なる条件下でのプランジャーの耐久性は単一のプランジャーテストベンチを通して研究されます。 オイル分配プレートとシミュレートされたシリンダーブロックをロードして、その耐久性を調べます。 多くの経験を得るまで完全なポンプの耐久性をテストしないで下さい。

(4) テスト回路

テスト回路は省エネに焦点を合わせるべきです。 テスト時間が長いため、ほとんどすべての入力エネルギーが最終的に熱に変換され、エネルギーは熱放散のために消費されることがよくあります。

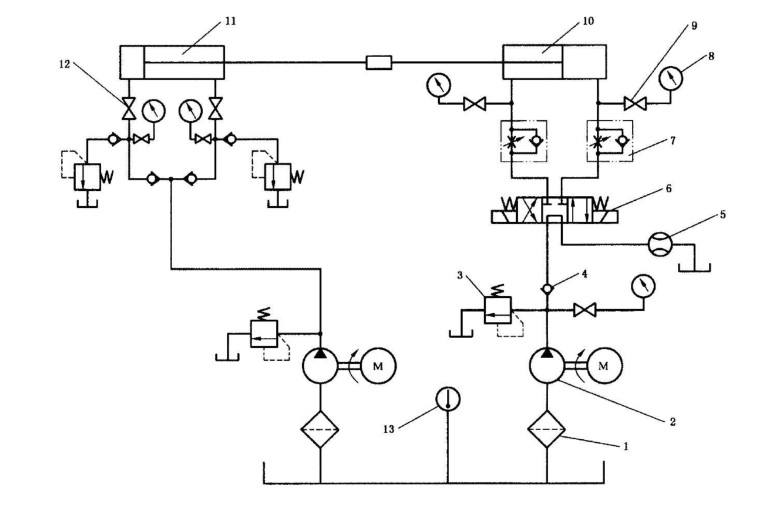

1-フィルター、2-油圧ポンプ、3-リリーフバルブ、4-一方向バルブ、5-フローメーター、6-電磁反転バルブ、7-一方向スロットルバルブ、8圧力ゲージ、9圧力メータースイッチ、10テストシリンダー、11ローディングシリンダー、12ストップバルブ、13温度計

この勧告を採用するが、回路が変更され、エネルギーが回復すると、テストベンチの運用コストは削減されますが、回路はより複雑になり、建設コストが増加します。 図2に示す油圧シリンダーをテストする場合は、その耐久性に影響を与える要因を次のように分析できます。

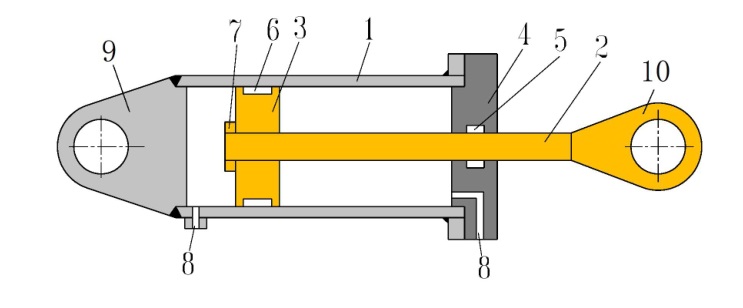

図2油圧シリンダーの概略図

1気筒バレル、2ピストンロッド、3ピストン、4フロントエンドカバー、5ピストンロッドシール、6ピストンシール、7ロックナット、8-オイル入口と出口、9-リアイヤリング、10-フロントイヤリング

1) Tシリンダーのピストンロッド2は、フロントイヤリング10、シリンダーバレル1、およびリアエンドカバー9と溶接されています。シリンダー、エンドカバー、ピストンロッド、イヤリング、溶接部に疲労ダメージを与えるのは、交互の荷重であり、 これはピストンの移動速度とは関係ありません。 したがって、油圧シリンダーの前後のイヤリングは、動かないように固定することができます。ピストンキャビティとピストンロッドキャビティは油圧オイルで満たされ、そして2つの位置の4方向ソレノイド弁が繰り返しより高い周波数で2つの空洞を順番にロードするのに使用されています。 このようにして、流量の少ない高圧ポンプだけで十分であり、エネルギー消費量は非常に少ない。

2) ピストンシール6およびピストンロッドシール5は、長期の往復運動により摩耗する。 摩耗の程度は、主にシリンダー1の内壁とピストンロッド2の表面のベアリング領域に対する粗さの比率に依存します。シールの耐摩耗性とストロークが移動し、それらの多くは両側の圧力とは関係ありません。 これらの要因の影響を調べるために、負荷をかける必要はありません、ちょうどピストンをフルストロークで素早く動かすために低圧と高流量のポンプを使用してください。 このように、エネルギー消費量も非常に少ないです。 いくつかのタイプのシールでは、摩耗の程度は両侧の圧力差にも関连しています。 このため、シールリングメーカーに相談するか、テストベンチを個別に設計し、比較テストを行って比較参照データを取得できます。 これらのアプローチを採用することにより、テストベンチの建設および運用コストを大幅に削減できます。

(5) テストサスペンション基準

テストサスペンション (終了) 基準と対応する検出方法は、機械、油圧、電気センサーなどの故障の可能性に応じて決定する必要があります。摩耗などのいくつかの障害は、テスト中に検出できないか、または検出が困難であり、解体プロセスによってのみ発見できます。 したがって、部分的または完全な解体検査、解体検査項目、観察部品および解体検査サイクルを実施するかどうかを決定する必要があります。 分解と検査のサイクルは、最初は短くなり、その後徐々に延長することができます。 計画の目的は、関係者によるレビューのためのテストプログラムを策定することです。 テストが本当に単純で、条件が比較的成熟している場合は、テストの概要をスキップしてテスト計画を直接作成できます。

テストの概要を確認して承認した後、テストベンチはそれに応じて設計され、詳細なテスト計画が策定されます。 次の点に注意してください。

(1) 技術的な文書の完全性。 テストされた部分の完全な技術文書を添付する必要があります: 名前、コード、図面 (アセンブリ図面、部品図面) 、材料、製造プロセス (熱処理プロセスを含む) など。テストの前にターゲットと完全な状態記録を実行する必要があります: 実際の処理サイズ、形状偏差、硬度、 一致するキネマティックペアとシーリング溝の合わせ面の粗さなど。 一見小さなディテールも耐久性に影響するためです。

(2) モニタリング機器。 テスト装置には、タイミングとカウント機器だけでなく、テストサスペンション基準を監視するための機器も必要です。 ソフト障害による指数が設定値よりも低いことが検出された場合、またはハード障害が検出された場合、テストは直ちに停止されます。

(3) 自動モニタリング制御保護対策。 できるだけ早く結果を得るために、耐久性試験はしばしば1日24時間実施され、ほとんどの時間は放置されることを考慮すべきである。 この期間中、テスト回路内の他のすべてのコンポーネントにも問題があり、さまざまな障害が発生する可能性があります。 オイルの過熱、パイプの破裂、モーターの燃焼など。したがって、対応する監視および制御措置と機器の安全、特に個人の安全保護措置を設定する必要があります。 モーターサーマルリレー、オイル温度モニター、クーラー、燃料タンクオイルレベルモニターなど、テストベンチの下にオイル漏れ貯蔵プレートが設置されています。 また、対応する治療措置を設計します。たとえば、テストを自動的に一時停止し、同時に警察に手紙を送るなどです。 多数の摩耗粒子による油圧オイルの汚染を避けるために、特に集中的なテストでは、複数のフィルターwitH高い汚れ保持容量は置かれるべきです。 異常な汚染は失敗の前兆であることが多いため、オンラインの石油汚染度検出器を設定するのが最善です。

(4) テストレコードシート。 テスト記録シートを作成するには、少なくとも次の項目を含める必要があります: 日付、時間、検査官、サイクル数、および観察する項目 (観察状況)。

(5) 分解および点検レコードシート。 解体検査がある場合は、どの部品とどの一致する寸法を感覚的に評価または測定する必要があるかを規定する解体検査記録シートを作成する必要があります。

テストレポートをコンパイルするときは、次の点に注意する必要があります。

(1) ホームページコンテンツ。 テストされた作品の名前とコード、サプライヤー、配信日、テスト結果の分析と概要、テストを改善するための提案 (オプション) 、などは、テストレポートの最初のページに配置する必要があります。 リーダーやテストの詳細を知る必要がない人がすぐに見ることができるようにテスト結果。

(2) 詳細情報。 テストされた部分に関する詳細情報が必要です: 図面 (アセンブリ図面、実際の測定寸法を含む部品図面) 、材料、製造 (熱処理) プロセスなど。

(3) 測定点の位置。 測定点の位置とコードは、テストシステムと回路にマークされます。 テストセットアップの写真を添付することをお勧めします。

(4) オリジナルレコード。 元の手書きのテスト記録フォームと元の解体記録フォームを保持すると、テストの信頼性を高めることができます。

(5) テストサスペンションの記録。 テストの中断または中断の記録は真で詳細である必要があります: 失敗の時間、サイクル数、失敗の現象、どの部分に障害があるか、トラブルシューティング対策など。これらは、DUTの設計を改善するために非常に価値があります。

(6) 改善のための提案。 実際、この点は実験者によって書かれるべきではありません。 テストの後、テスターはテスト中のデバイスをかなり深く理解しており、改善のためのアイデアを持っていることは非常に普通ですが、テストレポートの一部ではありません。 改善はデザイン部門の責任です。 実験を行うことは審判になるため、公平性と客観性が必要です。 改善のための提案を提起するのはコーチの仕事です。 審判とコーチの両方であることは、しばしば公平性に影響を与える可能性があります。 テストレポートが完全であるほど、参照値は大きくなります。 材料は同じであるため、加工技術は同じであり、サイズのフィット感は似ており、力も似ているので、耐久性も似ているはずです。 たとえそれが世界クラスの大企業であっても、そのすべての製品に対して耐久性テストを実施することは不可能であり、それらの多くはアナロジーによって決定されます。 高度な試験装置に加えて、油圧試験で良い仕事をするためには、専門的な知識と豊富な経験、そしてもっと重要なことに、真剣な働き方も必要です。

耐久性テストで良い仕事をし、国内の油圧部品のグレードを向上させてください!